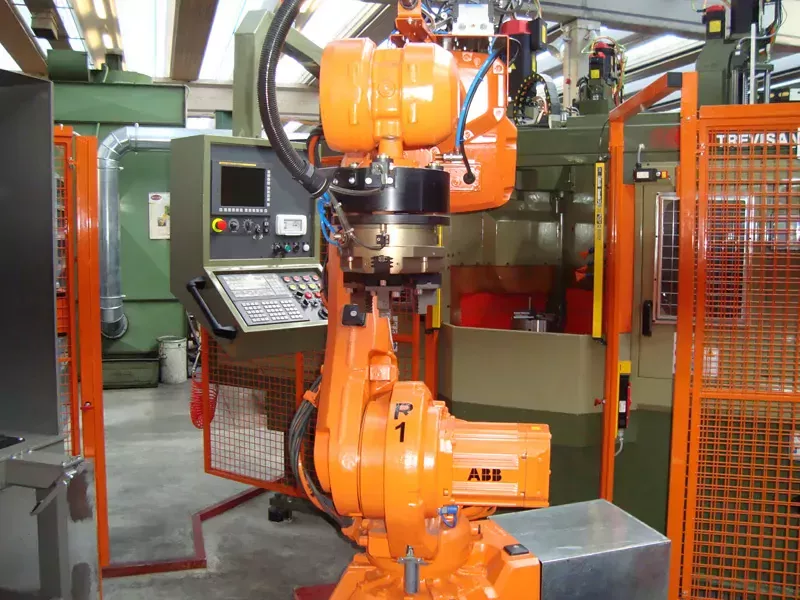

Un’isola di lavoro robotizzata, con tanto di occhio in grado di riconoscere i pezzi, è arrivata nel già tecnologico parco macchine di Calpeda. La necessità di incrementare la produzione di coperchi motore e campane di raccordo in fusioni di ghisa, ha reso necessario questo importante investimento che ha consentito unanotevole riduzione dei tempi di lavorazione e di attrezzaggio pur garantendo la precisione delle lavorazioni.

L’isola è composta da 2 macchine transfer speciali a controllo numerico costruite da GT TREVISAN(fornitore storico del gruppo) capaci di operare sia in abbinamento, lavorando cioè una la prima fase del pezzo e l’altra la seconda fase, con interscambio tra loro, sia ognuna singolarmente lavorando sia lo stesso tipo di particolare o addirittura particolari diversi. In ogni caso, partendo dal grezzo si arriva al particolare finito pronto per il montaggio.

Le macchine “gemelle” sono composte da una tavola rotante a 4 posizioni dove agiscono contemporaneamente 3 unità: 2 di tornitura per la sgrossatura e la finitura con torretta a 5 posizioni e una di foratura e maschiatura con torretta motorizzata a 6 posizioni, il tutto gestito da un controllo numerico. L’asservimento è garantito da 2 robot antropomorfi e da 2 tavole per il carico-scarico gestite da 2 telecamere per il riconoscimento dei pezzi da lavorare. Che cosa significa? Vuol dire che i pezzi da lavorare vengono caricati sulle tavole alla rinfusa, ma le telecamere fanno una scansione e ne riconoscono sia il formato sia la posizione consentendo perciò ai robot di prelevarli correttamente e di caricarli sulle macchine con il giusto orientamento. Questo sistema, oltre alla riduzione del tempo di lavorazione, ha comportato un notevole risparmio del tempo di attrezzaggio e praticamente ha annullato il costo di eventuali attrezzature di precentraggio per tutti i pezzi prodotti. La dotazione comprende anche 2 misuratori di quota che consentono il controllo dei pezzi durante la fase di lavorazione interagendo quindi con il controllo numerico per correggere in tempo reale le eventuali variazioni per i pezzi successivi.

Qualità e produttività: obiettivo centrato!